汽车生产企业维修管理中的成本控制

刘洪涛 李华伟 孙国林 130012 一汽轿车股份有限公司

摘 要 介绍4大维修管理工作:专项点检管理、标准作业管理、设备改善管理以及设备大修管理,并将“人、机、料”的成本管理方法贯彻其中。通过这4项管理工作,厂年度维修费用在产能大幅提升、设备不断增加的过程中基本保持了平衡,实现了单台设备维修成本逐年降低的控制任务,并且在保障车间生产节拍由3.8min/台提速到2.2min/台的同时,将设备可动率由80%提高到98%。

关键词 成本控制 点检 预知维修 标准作业 设备可动率

1 前言

当今汽车产业的竞争日趋白热化,利润的大小成为衡量企业生存能力的重要指标。丰田管理模式强调“目标价格—目标利润=目标成本”,由于市场最终决定价格,所以成本控制成为企业谋求利润的手段。因此,成本控制已经成为企业生存能力的一个重要考量。

目前,我国的汽车企业在前期设计和整车生产方面的成本控制已初见成效,并且已经形成了各自的控制方法和管理体系。但是,在维修方面的成本控制才刚刚起步。最新的统计表明,美国一年工业设备维护费用就达800~1200亿美元,而我国每年用于设备维修的费用近300亿人民币,现代企业中故障维修和停台损失费用已占其生产成本的3O%~4O%。

2 四项管理

维修方面的成本控制是一项复杂的系统工程,从大方面来讲,需要从人、机、料三方面入手。人是指人工方面的成本,主要工作为合理配置人力资源以及提高维修人员的技术水平,合理的组织体系与优秀的维修技术常常可以事半功倍;机是指设备等固定资产,如何降低折旧,使固定资产增值以及保障设备可动率都是这方面的工作;料,即维修中使用的工具、备件等消耗品,在成本控制方面,需要在保证设备可动率的情况下,尽量减小料的消耗。经过3年多的运行和完善,逐步形成了一套以成本控制为中心的维修管理方法。

2.1 专项点检管理

点检其实就是预知维修。预知维修(Predictive Maintenance)是以检查设备状态为基础的维修。它不规定维修周期,而是定期或连续地对设备进行状态监测,并根据状态监测和诊断结果,视其劣化或故障发展趋势,在必要时进行必要修理。传统的预防维修普遍采用定期维修,即每隔一定时间就进行1次维修。因此,维修周期成为一个重要指标,周期过短势必会造成维修人工和材料方面的浪费,不符合成本控制理念。若周期过长,会导致设备因不应有的故障而加速贬值,并且设备可靠性也会相应降低。专项点检,即设备包到人,维修人员根据设备故障记录表掌握各自的设备状态,建立并完善设备点检档案。点检工作分停产点检和产中点检。停产点检是指在每天开线前进行需要停线才能点检的设备和项目的点检工作,产中点检是指在生产线正常运转时进行的目视化为主的点检工作。每台设备在点检中所消耗的备件等消耗品需要登记,最后通过分析设备故障表、设备点检表以及备件消耗清单等资料综合考虑备件的选购工作,实现最佳的成本控制。

2.2 标准作业管理

在丰田的TPS理念中,标准作业是为了实现以低廉的成本生产出优质产品的一个作业基准。具体讲:以人的操作为中心,去掉浪费的动作,把真正有意义的工作集合起来,编出顺序,使之在同样的条件下能够反复进行这样的作业。在维修中,特别是生产过程中发生故障时的维修,如何保障以最快的时间恢复生产就是一种成本控制理念。将关键设备的维修操作要领编制成标准作业,并定期进行维修比武,可以大大提高维修人员的技能水平。通过标准作业,能够科学地分配维修人员的工作量,制定合理的考核制度。

2.3 设备改善管理

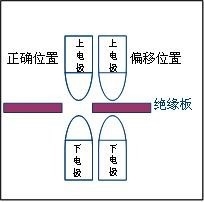

丰田的TPS理念告诉我们改善就是发现问题点,找出发生原因,将原因一追到底,直到找到解决方案而反复进行的过程。改善可以从提高产品质量、减轻劳动强度、提高生产节拍、减少浪费等角度去考虑,通过设备的改善可以提高设备可动率,使固定资产增值。以车身焊接线为例,6工位的R116机器人负责车身顶盖流水槽等处16个焊点的焊接工作,由于顶盖流水槽宽度只有25mm,因此要求机器人执行焊接时不能有较大的偏移量,否则将造成顶盖的损坏,2005年1月17日由于焊点偏移使得7台车身受到严重损坏。根据机器人焊接系统在焊接过程中,如无电流通过,焊钳将发出报警这一功能,采用绝缘板设计了一个检测孔,当焊点偏移时电极不能通过检测孔,受绝缘板作用,将无电流通过焊钳,这样机器人发出报警,达到检测目的(图1)。

2.4 定期保养管理

点检工作虽然没有周期性,但是每台设备的保养还是有周期的,比如机械设备润滑、加油,机器人更换电池等周期性元件都是有一定周期的。设备保养是指停产后对设备进行维护和改造,是点检工作的一种补充。大多数情况下,都是按照设备厂家提供的周期数据来实施设备保养,但是不同的企业对相同设备的使用情况是不一样的,如何用最少的钱做最有必要的事情就是一项成本控制的管理课题。根据日常点检、设备档案以及设备的关键系数,可以合理确定设备保养周期。另外,为了尽快恢复生产、产生效益,缩短保养停产的时间也成为成本管理的一项课题,因此,我们将项目管理应用在设备保养上。通过项目管理软件,可以实现成本、质量、工期三者之间的合理配置。

3 结束语

通过成本控制的维修理念,我厂在单车型生产向多车型混流生产的转变过程中,将生产节拍由原先的3.8分钟/台提速到现在的2.2分钟/台,设备可动率(实际可动时间/ 总负荷时间×100%),由原先的80%提高到现在的98%,保障了在年度维修费用基本平衡的情况下,单台设备维修成本不断下降的目标。