工业安全风险评估

葛永康 610051 成量集团公司

摘 要 工业安全风险评估与管理,是以风险为基准的工业安全卫生管理经验积累和安全文化管理的精华,包括评估的模式、评估的依据、评估的方法。企业通过风险评估,实施企业的风险管理,包括危险评估、危险预防和紧急应变计划三大任务,有效的控制事故和人身伤害的发生,以减少国家、社会和企业损失。

关健词 风险评估 失误模式 潜在危险 关健作业

1 概述

企业由于安全意识不够,各类事故和伤害仍不断发生,无法有效控制。在竞争激烈的新世记,国家经济发展,已经不可能再以廉价劳动力和低价值的产品去支撑,企业和国家都面临着转型的压力,将向高科技,环保型新型工业化发展道路迈进。

2 安全风险评估的模式

以生产过程作业的特性为选择主要依据如:连续生产、炼油厂、发电厂、钢管系统、石化厂等则采用工作场所导向模式;成批生产、机械工业、汽车装配作业、电子产品、维修作业等则采用作业步骤导向模式。

2.1 工作场式导向模式

第一步首先判断是否为法定的危险性场所或高潜在危害场所;第二步进行初步危害分析,分析发掘重大潜在危害区域;第三步针对重大潜在危害区域的评估,根据不同的企业生产特性和操作程序拟定评估方法,如:重点检查列表分析法,专家经验分析法,失误模式分析法,危险性操作分析法;第四步针对关键性事件或特殊考虑需要量化风险的事件,实施更专业性的研究和讨论或进行失误树的分析(FTA)。工作场式导向模式评估程序如图1所示。

2.2 作业步骤导向模式,这种模式的评估程序

(2)进行作业安全分析。考虑作业潜在危害的严重度、暴露频率、发生机率以决定风险等级。

(3)作业步骤导向式的评估模式分为两个阶段,在完成作业安全分析后即可进行风险排序,再依据企业单位的政策、目标、人力资源等因素决定关键性的作业,即某一风险等级数以上的作业。

(4)针对这些作业,检讨其作业步骤,并进行关键性作业步骤的分析。

(5)逐年再评估关键性作业,或降低可接爱的风险等级数,即增加关键性作业的数量,并进行其作业步骤分析。作业步骤导向模式的评估程序如图2所示。

3 安全风险评估的依据

3.1 危险性工作场所的定义

依据美国《劳动检查法施行细则》的规定,判断是否为法定的危险性工作场所或高潜在危害场所为:

(1)从事石油产品的裂解反应,以生产石化基本原料的工作场所。

(2)从事农药原体合成的工作场所。

(3)爆竹烟火工厂及火药类制造的工作场所。

(4)设置高压气体压力容器,其处理能力100M3/日,或冷冻能力20T/日以上;或蒸气锅炉传热面积500㎡以上的工作场所。

(5)生产、处置,使用危险物有害数量达到有关规定数量的工作场所。

关于非法令规范的高潜在危害场所可参考杜邦却公司的危害等级分类:

(1)生产中的毒性物质如外泄的浓度达ERPG-3或IDLH者。美国工业卫生学会对于危害性物质指标将其分为三类:ERPG-3类是规定人员暴露在此浓度下一小时内会造成不可恢复性伤害,包括死亡限度值;ERPG-2类是规定人员暴露在此浓度下一小时内会造成可恢复性伤害的浓度值;ERPG-1类是规定人员暴露在此浓度下一小时内会有明显的不适感;IDLH是立即危及生命与健康的浓度。

(2)具有高放热反应,反应失控有爆炸的可能者。

(3)具有易燃性物质,闪火点小於38℃(1000F),或可燃性气体的生产进程,并需要考虑设备的老归程度,以及设备以往曾发生的事故与操作记录,有关设备的位置,配置是否有其他敏感因素等。

3.2 风险评估后果分析(OCA)

可以使用工具包括美国环保署的RMP Guidance 或利用电脑摸拟的套装软件进行模式评估,进行评估事件包括严重事件摸拟与可能外泄事件模拟两类:

(1)最严重事件摸拟分析时考虑因素如下:

1)毒性气体外泄设定扩散时间10min。

2)液化气体或液体形成液池,在无被动式消减系统(例如防溢堤)的情况下,设定液池最高1cm;而有被动式消减系统时,则设定液池为防溢堤高度下扩散10min。

3)易燃物外泄产生的气云爆炸,如考虑TNT当量模式,以10%yield爆炸威力所对应的爆炸范围作指标。

4)气象条件:风速1.5m/s,大气稳定度F,温度/湿度以三年内白昼的最高温度及平均湿度或25℃,50%相对湿度估计。

(2)可能外泄事件模拟分析时考虑的因素如下:

1)软管破裂或接头脱落。

2)生产管线由法兰、接头、焊道、阀及密封、排料阀、堵封处外泄。

3)生产塔槽或泵因破裂、密封损坏、排料口、堵封、栓塞等损坏而泄漏。

4)塔槽溢流,超压及从安全阀破裂处喷出。

5)槽车破裂或爆胎,装配作业失误等导致外泄。

6)气像条件在正常情况下,风速8mph气压稳定。

4 安全风险评估方法

评估方法确保是主动的而非被动的,且对评估潜在的危害,不是事件发生后的调查报告,而是事前提供风险的类别的资讯,通过量化评估获得评估结果的风险程度,危险频率和严重度。这里列举两个实例介绍主要的评估方法。

4.1 重点检点列表分析法

设计检查表的重点项目,依据有关国家政府的法规、公司安全规范、及产业共同目标;了解生产操作程序及实际情况;收集生产工艺及化学品应用情况的资料;吸收生产、技术有经验的人员及设备,安全专业工程师参加。针对不同的生产进程,不同的生产工艺或不同的分析对象设计出各种不同的重点检查表,用于危害分析的检查表,可以按照生产进程,生产设备、生产系统或公用系统,也可以操作、维修、人员安全、消防、环保等重点项目列入检查表。

例如对某生产系统的锅炉设备的重点项目检查表,其检查项目已经完全逐条列出,其内容包括检查项目和是否符合检查基准两大主要栏目,有的还应注明检查方法和结果说明,此种检查表其检查项目较固定和完整,故较适合于一般例行性检查其分析的格式如表1所示。

检查项目 | 正常 | 异常 | 改善建议 | |

锅 炉 本 体 | 1、本体(或上下汽水鼓)有无损伤变形 2、炉筒有无损伤过热或压渍膨出 3、烟管或小管有无局部过热或泄漏 4、外壳、砖壁、保温有无损伤、松弛龟裂 | | | |

燃 烧 装 置 | 1、燃料油加热器有无损伤 2、燃料输送泵及管有无损伤 3、喷燃器有无损伤及污染 4、过滤器有无损伤及堵塞 5、燃烧器及炉壁有无损伤及污染 6、烟道有无泄漏、损伤及风压异常 | | | |

自 动 控 制 装 置 | 1、自动启动停止装置功能有无异常 2、火焰检出装置有无异常 3、燃料切断装置有无异常 4、水位调节装置有无异常 5、压力调节装置有无异常 6、电气电线端子有无异常 | | | |

附 属 装 置 | 1、给水装置有无损伤及动作是否正常 2、蒸汽管及停止伐有无损伤及保温状态 3、压力表及水位计是否正常 4、安全伐性能是否正常 | | | |

4.2 关键性作业的辨别分析法

如何辨别关键性作业可以从下面几点来考虑:首先如果此项执行作业不适当时会造成什么危害。其次如果比项作业执行不适当,在作业完毕后会造成什么危害后果。再就是这些危害会有多么严重,这项作业伤害的严重率,影响生产成本、品质、生产损失有多大,是否影响其他部门,危害重复发生的频率有多高,通常可以单位时间内此项工作被执行的次数与其可能发生的意外事故机率来判断。

以下将以三个量化的指标来判别此项作业是否为关键性作业。即:严重度(severity)、危害暴露频率(freguence exposure)与损失发生机率(probability of loss)。

(1)严重度,可以用0、2、4、6四个点数来代表一作业可能造成危害的严重度,点数越高代表危害性越高。

0:不会造成人员伤亡、职业病、生产、环境及财产损失低於X元。

2:人员轻微伤害(无损失工时),生产、环境及财产损失介於X元至Y元。

4:人员伤害(有损失工时),生产、环境及财产损失介於Y元至Z元。

6:人员永久失去功能,生产、环境及财产损失高於Z元。

由上述含义来看,严重度不仅考虑人员伤害,而生产停工损失、财产与环境损失也应考量。另外,上述中的X、Y、Z值可依企业公司规模大小自行决定,对於大公司而言,可相对高一点,而小公司则可以相对减少。

4.3 危害暴露频率

危害暴露率可以用表2的方式来考量。

表2中的点数越高代表危害性越高,例如以某作业为例,其作业时操作人员人数为二人,此项作业每天执行二次,则其危害暴露频率指标为2。

表2 危害暴露率评估表

每项作业执行人数(直接影响) | 每人每天作业执行次数 | ||

少于一次 | 一至二次 | 三次以上 | |

1 | 1 | 1 | 2 |

2-3 | 1 | 2 | 3 |

4人以上 | 2 | 3 | 3 |

4.4 损失发生机率

可以有-1、0、1三个点数来表示:

-1:低(例如每年少於一次)。

0:中(例如每年一至二次)。

1:高(例如每年二次以上)。

损失发生机率点数决定可以从下面几个方面来考量:

(1)危害性:例如其可能接触的有害物质毒性、机器设备危害性等。

(2)困难性:例如作业技术的困难度。

(3)复杂性

当选择一项作业为基准(设定其损失机率指标为0),然后将其他作业与其比较以决定相对指标值。

将上述三个指标、严重度、危害暴露率及损失发生机率加总为此项作业的整体危害指标(约0至10),然而依工厂特性与人力,经费自行加以确定,这可以以一个阶段来考量,例如某工厂共有1000项作业,其中点数高於8的有70项,点数介於5至8有200项,低於5的有730项,因此考虑成本、人力的情况下,可将关键作业指标定点数8以上(含8点),如此第一阶段需执行关键性分析及控制的作业数目的为70项,待此70项作业分析后,则可降指标值、将一些次要危害作业纳入。这就是所谓的“关键性少数”原则的应用,关键性少数原则即是全部工作中的20%至30%作业,其重要性较高、当将其完成时即可达成80%的目标。

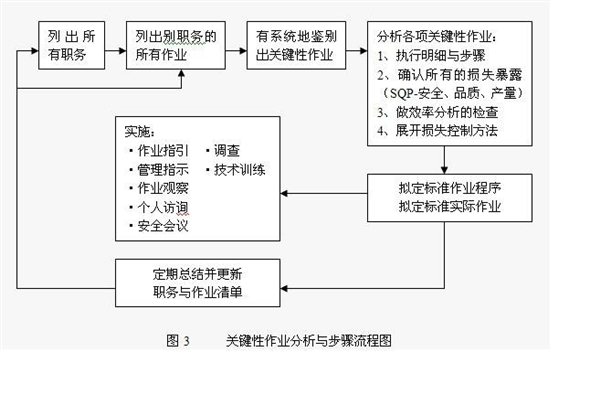

上述的关键性作业与步骤可以图3的流程所示计划执行

某球磨机执行矿石研磨作业项目,关键性作业的分析,利用表3的格式来进行,可在风险评估栏下,填入作业的三个指标,加总数超过预定值可评定为关键性作业(该实例摘自国际损失控制协会)。

表3 关键作业分析实例

职务人员

填写人员 部 门 填写日期

分析人员 检查人员 复查日期

作业项目 | 损失暴露 | 风险评估 | 计划要求 | ||||||||

列出某职务从业人员通常所做或可能做的所有作业活动 | 考查安全、卫生、损坏、火灾、品质或生产问题;对人员、设备物料及环境的影响 | 严重度 | 暴露频率 | 发生机率 | 关 键 性作业率 | 工程改善 | 建立标准作业步骤与实施 | 技术训练 | 制订特殊规则 | 工业卫生评估 | 其他 |

1引导并调整研磨机的研磨面和研磨区域:开工前的检查。 | 因前一班操作后危生的不标准情况 | 5 | 2 | 0 | 7 | | √ | √ | | | |

2、同时调整球磨的倾斜度和出口皮带的同步 | 物料溢流外泄影响下游供料 | 4 | 2 | 0 | 6 | | | | √ | | |

3、启动研磨电路 | 设定适当的时间,遵守开机程序,否则无法开动 | 3 | 1 | 0 | 4 | | | | √ | | |

4、启动颗料大小监测器 | 如监测器未连接,未遵守开机程序,则设备无法开动 | 6 | 2 | 1 | 9 | | √ | √ | | | |

5、打开传动系统驱动马达C12与C14 | 如马达已启动时,传动单元可能严重损坏 | 5 | 3 | 19 | | | √ | √ | | | |

6、更换钢棒 | 在旋转筛下举起磨损的钢棒可能打伤背部,可能掉落造成重大伤害,手受伤或球磨机过载。 | 4 | 2 | 0 | 6 | √ | √ | √ | | | |

7、矿石加入球磨机 | 机械性伤害。暴露於氰化物及压石灰石粉尘,不当的入料造成阻塞或不同矿石的不当分离 | 5 | 1 | 1 | 8 | | √ | √ | | √ | |

参考文献

1 Occapational Health and Safety Management Systems Specification OHSAS18001,18002 1999.

2 Process Safety Management Highty Hazardous Chemicals 1992

3王世煌.工业安全风险评.yang-chih Book co Ltd.